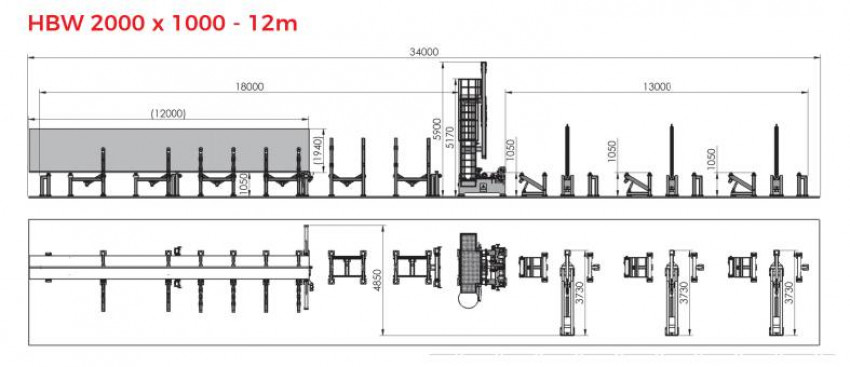

Лінія зварювання двотаврової балки 12м Akyapak HBW 2000x1000

Артикул: HBW 2000x1000

Про товар Лінія зварювання двотаврової балки 12м Akyapak HBW 2000x1000

Лінія зварювання двотаврової балки Akyapak серії HBW поєднує якість та швидкість для виробництва двотаврових балок.

HBW - машина для зварювання Н-профілів призначена для отримання високоякісних спеціальних Н-профілів шляхом зварювання фланців і полотен різних розмірів з центруванням і точковим зварюванням на конвеєрних групах, що подають. Завдяки вбудованій функції випрямлення балки HBW забезпечує швидкий, надійний і високоякісний результат.

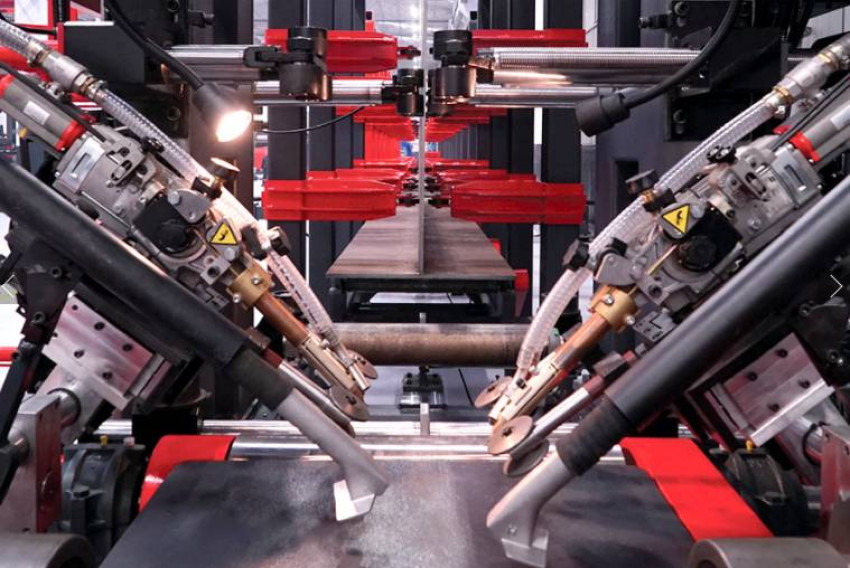

HBW Зварювальний апарат, який може бути оснащений тандемними зварювальними пальниками, з легкістю виробляє навіть найбільші H-профілі завдяки потужним гідравлічним системам та автоматизованим процесам.

Переміщення, позиціонування та подача матеріалу до/після зварювання значно спрощується для оператора завдяки продуманим механічним характеристикам HBW. HBW пропонує інтегроване рішення для випрямлення проти деформації в межах зварювальної лінії і виходить на передній план як компактна модель зварювальної лінії на ринку.

СТАНДАТНІ ФУНКЦІЇ:

ГРУПА КОРПУСУ

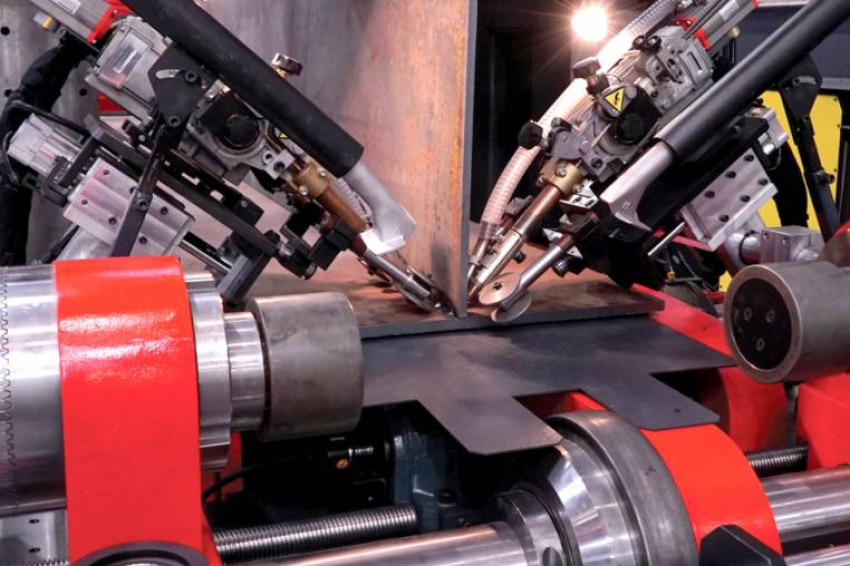

Корпус має низькі допуски на обробку та дуже міцну конструкцію (1.1). Колони загартовані та оброблені з високою точністю (1.2). Машина оснащена верхньою притискною групою, яка переміщається гідравлічним циліндром і притискає полотно до фланця у вертикальному положенні (1.3). Хід гідравлічного циліндра легко регулюється залежно від максимальної та мінімальної висоти полотна. Вертикальний тиск прикладається безпосередньо до осі полотна. Максимальний тиск поршня – 9 тонн.

Для спрямування високих полотен вгору через гідравлічні циліндри передбачено роликовий вузол (1.4).

Двотаврова балка подається на верстат через головний ролик, який рухається потрійною ланцюговою передачею і редуктором+мотором. Швидкість головного ролика регулюється за допомогою тахометра, керованого ПЛК (1.5).

Нижній фланець центрується за допомогою напрямних роликів з обох боків. Одна сторона наводиться в рух електродвигуном із зворотним зв'язком по енкодеру, а інша - гідравлічним поршнем. (1.6).

Полотно центрується за допомогою напрямних роликів з обох сторін. Одна сторона наводиться в рух електродвигуном зі зворотним зв'язком по енкодеру, а інша - гідравлічним поршнем. (1.7).

Вбудований пристрій для редагування, розташований на виході зі зварювального посту, забезпечує захист від деформації, яка може виникнути після зварювання.

Пристрій для редагування складається з трьох роликів. Два з них - верхні ролики, які надають тиск на верхню частину фланця, а інший - нижній рихтувальний ролик, який чинить тиск знизу на центр фланця. Ролики легко налаштовуються для різних розмірів та товщини профілю (1.8).

* Також передбачено окремий гідравлічний блок для поршнів групи зварювальних корпусів.

СИСТЕМА РЕКУПЕРАЦІЇ ФЛЮСА

Для зварювального апарату H-подібного променя передбачені два пристрої регенерації та подачі флюсу.

ТЕХНІЧНІ ФУНКЦІЇ:

Блок живлення - 2.2 кВт

Напруга - 230/400 В, 50 Гц

Ємність бака - 40 л.

Бункер для регенерації флюсу - Ø460 мм.

Вакуумні шланги - Ø40 мм – 5 м.

МУФТА ЗАЗЕМЛЕННЯ, ЩО ОБЕРТАЄТЬСЯ NKK 1200

Система заземлення є дуже важливою для якісного зварного шва. Надійний і якісний зварний шов гарантується за допомогою обертової муфти заземлення, яка кріпиться до приводного ролика.

СИСТЕМА АВТОМАТИЗАЦІЇ

Ширина фланця двотаврової балки, що виготовляється, вводиться вручну на екрані ПЛК. Після цього фланець автоматично позиціонується за допомогою енкодера, підключеного до редуктора-двигуна напрямних роликів, і затискається з тиском направляючими роликами з гідравлічним приводом. Товщина полотна вводиться вручну на екрані ПЛК.

Після цього полотно автоматично позиціонується за допомогою енкодера, підключеного до редуктора-двигуна напрямних валків, і затискається з тиском направляючими валками з гідравлічним приводом. Тиск гідравлічного циліндра верхньої групи преса також регулюється на сенсорному екрані панелі управління.

СИСТЕМА ПОЗИЦІОНУВАННЯ ЗВАРНОЇ ГОЛОВКИ

Зварювальні головки позиціонуються для подачі матеріалу вперед та назад під необхідним кутом на столах, що переміщуються системою пневматичних циліндрів. Регулювання кута нахилу столу легко здійснюється вручну за допомогою регулювальних гвинтів, розташованих на столі.

Висока продуктивність при зварюванні в реальних умовах

Джерело живлення Aristo® 1000 AC/DC забезпечує високу продуктивність та високу якість для вирішення реальних завдань зварювання. Інноваційні функції забезпечують надійність, ефективність та простоту використання апарату, розробленого для задоволення найвищих вимог до зварювання.

СИСТЕМА КОНВЕЄРА ПОДАЧІ

Профільний матеріал для виготовлення профілів T, I або H подається до зварювальної станції за допомогою роликів із приводом від редуктора та двигуна. Усі провідні та ведені ролики одного типу та на одному рівні.

Конвеєрна група має дуже міцні кронштейни із гідравлічними циліндрами, які допомагають завантажувати полотно на фланець. (2.1)

У системі передбачені: балковий обмежувач для попереднього спрямування матеріалу, гідравлічні ролики для встановлення полотна в центрі фланця. Управління гідравлічними циліндрами здійснюється за допомогою джойстикових клапанів.

СИСТЕМА ВИХІДНОГО КОНВЕЄРА

Система вихідного конвеєра складається з опорних вузлів з роликами, приводних роликів, що регулюються по висоті гідравлічно, та столів для перекидання матеріалу. Привідні ролики приводяться в дію мотор-редуктором. Ролики з гідравлічним приводом і столи, що перекидаються, приводяться в дію одним і тим же гідравлічним агрегатом.

СИСТЕМА ПОПЕРЕДНЬОГО ОПАЛЕННЯ (опція)

Система розміщується за основною зварювальною групою або в кінці групи конвеєра, що подає. Нижній фланець попередньо нагрівається знизу через систему полум'яних пальників. Цей процес запобігає внутрішньому напруженню при охолодженні після зварювання. Після охолодження балки відбувається однорідний розподіл охолодження і таким чином деформація зводиться до мінімуму.

ЕЛЕКТРИЧНІ КОМПОНЕНТИ

Усі важливі електричні компоненти, що використовуються в системі, такі як термореле, контактори, реле тощо, виготовляються відомими брендами.

CЄ І МІЖНАРОДНІ СТАНДАРТИ

Усі зварювальні апарати Akyapak відповідають нормам CE та міжнародним стандартам.

ОБ'ЄМ ПОСТАВКИ

-

HBW 2000x1000 ЗВАРЮВАЛЬНИЙ АПАРАТ ДЛЯ ДВУТАВРОВОЇ БАЛКИ

-

Гідравлічна група верхнього пресу

-

Конвеєр подачі

-

Система подачі конвеєра з похилою групою

-

Вбудований правильний пристрій

-

Система рекуперації флюсу

-

Система автоматизації

-

Система позиціонування зварювальної головки

Відгуки Лінія зварювання двотаврової балки 12м Akyapak HBW 2000x1000

Даний товар не є частиною інших товарів

Обговорюване

Доставка

-Новою Поштою;

-Укрпоштою;

-Кур'єром;

-- Самовивіз з наших магазинів

Оплата

--Безготівкою з ПДВ(від 1000грн)

--Visa/MasterCard

--При отриманні замовлення (від 1000грн)

Гарантія

Електро та бензоінструмент.

Обмін та повернення товару протягом 14 днів.

92-0777

92-0778

- 09112 Україна, Біла Церква вул. Привокзальна 32А

- Телефони:

- E-mail: shop@rovo.org.ua

- Час роботи: Пн-Пт 08:00 - 19:00, Сб-Нд 08:30 - 17:00

- Мобільна версія сайту

![Сітка для рамки нерж. (уп 10шт) [articul] ROVO_org_ua Сітка для рамки нерж. (уп 10шт)-[articul]](/media/thumb/2f/aa/product-Sitka-dlya-ramki-nerzh.-up-10sht-_2faa81ab4a53ac57552a2e4ccf0b88f1.ipthumb400x330prop.jpg)

![Головний вимикач [articul] ROVO_org_ua Головний вимикач-[articul]](/media/thumb/74/06/product-Golovniy-vimikach_7406ea47c207e2c00ef88c0512bef285.ipthumb400x330prop.jpg)

![Форма D (3/4") 4,75 т. [articul] ROVO_org_ua Форма D (3/4") 4,75 т.-[articul]](/media/thumb/fb/6b/product-Forma-D-3-4-4-75-t._fb6b6f75bd56824c33f74d408b3c5b5b.ipthumb400x330prop.jpg)

![Удл.антен.кабелю 2,5м/61771-25 [articul] ROVO_org_ua Удл.антен.кабелю 2,5м/61771-25-[articul]](/media/thumb/8a/01/product-Udl.anten.kabelyu-2-5m-61771-25_8a01f3d162da9c42fe616102e19674e0.ipthumb400x330prop.jpg)

![Удл.антен.кабелю 4,0м/61771-40 [articul] ROVO_org_ua Удл.антен.кабелю 4,0м/61771-40-[articul]](/media/thumb/8a/01/product-Udl.anten.kabelyu-4-0m-61771-40_8a01f3d162da9c42fe616102e19674e0.ipthumb400x330prop.jpg)

![Господар Кнопка толева Ø30 мм, Ст.: 92-0801 [articul] ROVO_org_ua Господар Кнопка толева Ø30 мм, Ст.: 92-0801-[articul]](/media/thumb/a3/dd/product-Gospodar-Knopka-toleva-30-mm-St.-92-0801_a3dd159b8ed9081fb0b3a8c0f008dada.ipthumb400x330prop.jpg)

![Господар Кутник меблевий 20*20*14 мм з буртиком оцинкований, Арт.: 92-0777 [articul] ROVO_org_ua Господар Кутник меблевий 20*20*14 мм з буртиком оцинкований, Арт.: 92-0777-[articul]](/media/thumb/2c/81/product-Gospodar-Ugolok-mebelniy-20-20-14-mm-s-burtikom-otsinkovanniy-Art.-92-0777_2c81ed8772494a93cb732c750726a3e8.ipthumb400x330prop.jpg)

![Господар Кутник меблевий 20*20*15 мм оцинкований, Арт.: 92-0771 [articul] ROVO_org_ua Господар Кутник меблевий 20*20*15 мм оцинкований, Арт.: 92-0771-[articul]](/media/thumb/a8/66/product-Gospodar-Ugolok-mebelniy-20-20-15-mm-otsinkovanniy-Art.-92-0771_a8664b1f1dcb8527f55db338276c5f98.ipthumb400x330prop.jpg)

![Господар Кутник меблевий 25*25*15 мм оцинкований, Арт.: 92-0772 [articul] ROVO_org_ua Господар Кутник меблевий 25*25*15 мм оцинкований, Арт.: 92-0772-[articul]](/media/thumb/a8/66/product-Gospodar-Ugolok-mebelniy-25-25-15-mm-otsinkovanniy-Art.-92-0772_a8664b1f1dcb8527f55db338276c5f98.ipthumb400x330prop.jpg)

![Господар Кутник меблевий 25*25*40 мм з буртиком оцинкований, Арт.: 92-0778 [articul] ROVO_org_ua Господар Кутник меблевий 25*25*40 мм з буртиком оцинкований, Арт.: 92-0778-[articul]](/media/thumb/2c/81/product-Gospodar-Ugolok-mebelniy-25-25-40-mm-s-burtikom-otsinkovanniy-Art.-92-0778_2c81ed8772494a93cb732c750726a3e8.ipthumb400x330prop.jpg)

![Господар Кутник меблевий 35*35*15 мм оцинкований, Арт.: 92-0773 [articul] ROVO_org_ua Господар Кутник меблевий 35*35*15 мм оцинкований, Арт.: 92-0773-[articul]](/media/thumb/11/46/product-Gospodar-Kutnik-mebleviy-35-35-15-mm-otsinkovaniy-Art.-92-0773_11464c45fbad7b23c96043ca58fef89c.ipthumb400x330prop.jpg)

![Господар Кутник меблевий 50*50*20 мм оцинкований, Арт.: 92-0774 [articul] ROVO_org_ua Господар Кутник меблевий 50*50*20 мм оцинкований, Арт.: 92-0774-[articul]](/media/thumb/a8/66/product-Gospodar-Ugolok-mebelniy-50-50-20-mm-otsinkovanniy-Art.-92-0774_a8664b1f1dcb8527f55db338276c5f98.ipthumb400x330prop.jpg)

Написати відгук